- Teclado de interruptor de membrana

- Superposición gráfica

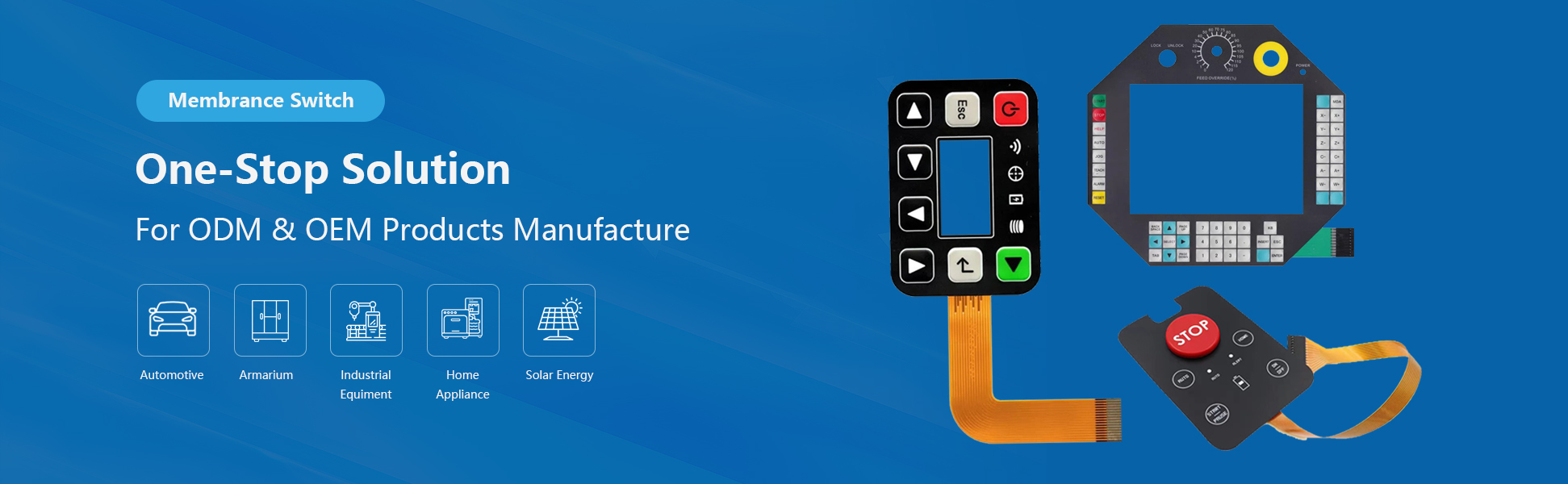

- Interruptor de membrana

- Domo metálico del interruptor de membrana FPC

- Monitor TFT con interfaz RGB de 50 pines

- Piezas de inyección IMD

- Tiras de sellado de caucho para automoción

- Piezas de plástico de inyección de colores dobles

- Ganchos para tejas solares fotovoltaicas

- Bomba de agua

September 18, 2020

September 18, 2020